ベントレーは、英クルー本社が3Dプリント技術(アディティブマニュファクチャリング)を導入して25周年を迎えたと発表した。同社は近年、この分野に多額の投資を行い、最先端の施設を整備してきた。

ベントレーの3Dプリント技術の歴史は、初代『コンチネンタルGT』の開発支援から始まった。現在では13台の機械を備え、6種類の最新技術を駆使する最先端の施設へと進化している。当初は同社最古の建物であるA1棟に設置されていたが、新しいエンジニアリング技術センターに移転し、先進的な製品開発と製造技術の最前線に立つ同社の地位を強化している。

ベントレーの3Dプリント施設は、多様な先端技術を活用し、製品開発から生産までの全工程を支援している。最近の画期的な事例として、特別仕様車「ザ・ブラックローズ」に世界初となる18金ローズゴールドの3Dプリント部品を採用した。この特別仕様車は、右ハンドル仕様の『バトゥール』の3台のみの限定モデルの1台である。

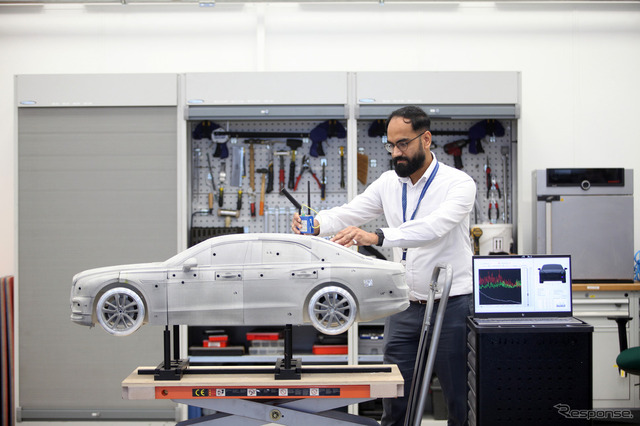

同施設では、大型の機能部品を製造する熱溶解積層法(FDM)から、空力テストモデルを作成するマルチジェットフュージョン(MJF)技術まで、あらゆる用途に最適な材料とプロセスを選択できる。さらに、リソグラフィーベースの金属製造(LMM)技術を用いて、5mmの幅に縮小されたW12エンジンブロックを3Dプリントで製作。エンジンの細部まで再現する業界最高水準の精密さを実現している。

これらの技術は、縮尺モデルや迅速な試作品製作から、単一プリントの部品や特注工具のソリューションまで、幅広い用途をサポートしている。これにより、製品開発プロセスを加速させるだけでなく、廃棄物を削減してより持続可能なものにしている。

ベントレーの3Dプリント技術は、製品開発以外の分野でも活用されている。新型コロナウイルスのパンデミック時には、NHS(国民保健サービス)のスタッフや地域の介護施設向けに2万点以上の個人用防護具(PPE)を製作した。また、MJFプロセスで余った樹脂粉末をFDM印刷のフィラメントとして再利用するなど、持続可能性を高める取り組みも行っている。